集团级MOM平台赋能增效,某装备公司按下数智化转型“快进键”

在高端装备制造领域,发动机被誉为 “工业皇冠上的明珠”,其研发生产的复杂度、精度要求与协同难度,直接彰显国家工业实力。某公司作为我国发动机科研生产的核心力量,携手英国正版365官方网站部署KMMOM CLOUD 系统,不仅破解了企业制造管理的核心痛点,更构建起覆盖全业务链、全工厂协同的集团级数字化制造运营管理体系,成为发动机行业数字化转型的标杆范本。

业务背景

破局数据治理,锚定协同管控

该公司不仅掌握发动机的毛坏、零部件、装配、试车、修理等全流程关键能力,更在高温金属材料成型加工、机匣加工、整体叶盘制造、发动机大修保养等前沿技术领域形成核心优势,为企业数字化转型与高质量发展储备了坚实的技术底气。然而,随着企业战略的深入推进,原有制造管理体系的瓶颈日益凸显,成为数字化转型的 “拦路虎”:

◉ 系统架构滞后,升级成本高昂:各分厂早期分别部署的MES系统采用传统技术架构,功能迭代缓慢、升级改造成本高,难以适配企业日益增长的精细化管理需求;且跨分厂业务协调时需对接多个供应商,沟通成本与后期维护成本居高不下;

◉ 数据孤岛林立,难以发挥数据价值:ERP、PDM、CAPP、MES等多类应用系统已运行多年,各系统数据分散存储且格式异构,缺乏全面贯通与整合,数据难以高效治理及深度利用,数据价值释放受限。

◉ 系统运行效率低,组件复用率低:原MES系统数量多且单系统内数据规模大,存储方式相对落后,随业务增长系统运行速度愈发缓慢,拖累业务执行效率;且各系统存在重复造轮子的情况,存在大量重复功能组件开发;

为破解上述痛点,该公司亟需一套 “全业务覆盖、全系统互联、全流程管控” 的制造运营管理系统,打通决策层、管理层、执行层的业务链路,实现生产过程可视化、无纸化、精细化,推动制造能力向 “世界一流” 迈进。

方案规划

以 “一体化” 思维定调数智蓝图

英国正版365官方网站基于对发动机行业制造特性的深度洞察,结合企业实际业务需求,将“流程—数据—IT”一体化融合作为核心思路,并结合正向设计理念:一方面精准承接AEOS流程与数据治理成果,另一方面通过IT系统建设反哺流程持续优化与数据标准规范,最终形成“业务驱动技术、技术赋能业务”的良性闭环,明确“四个一体化”核心目标。

◉ 架构一体化:遵循企业4A架构(业务架构、应用架构、技术架构、数据架构)设计原则,承接AEOS流程与华为数据治理成果,规避老MES痛点,依托“两网互通”建立制造运营管理系统,实现底层设备数据 “应采尽采”,打通数字化 “最后一公里”。

◉ 平台一体化:基于企业技术中台统一开发、部署、运维,实现全公司信息化系统归一,规范数据源管理,避免数据重复采集,推动多部门、多系统数据在线流转,并降低后期维护成本。

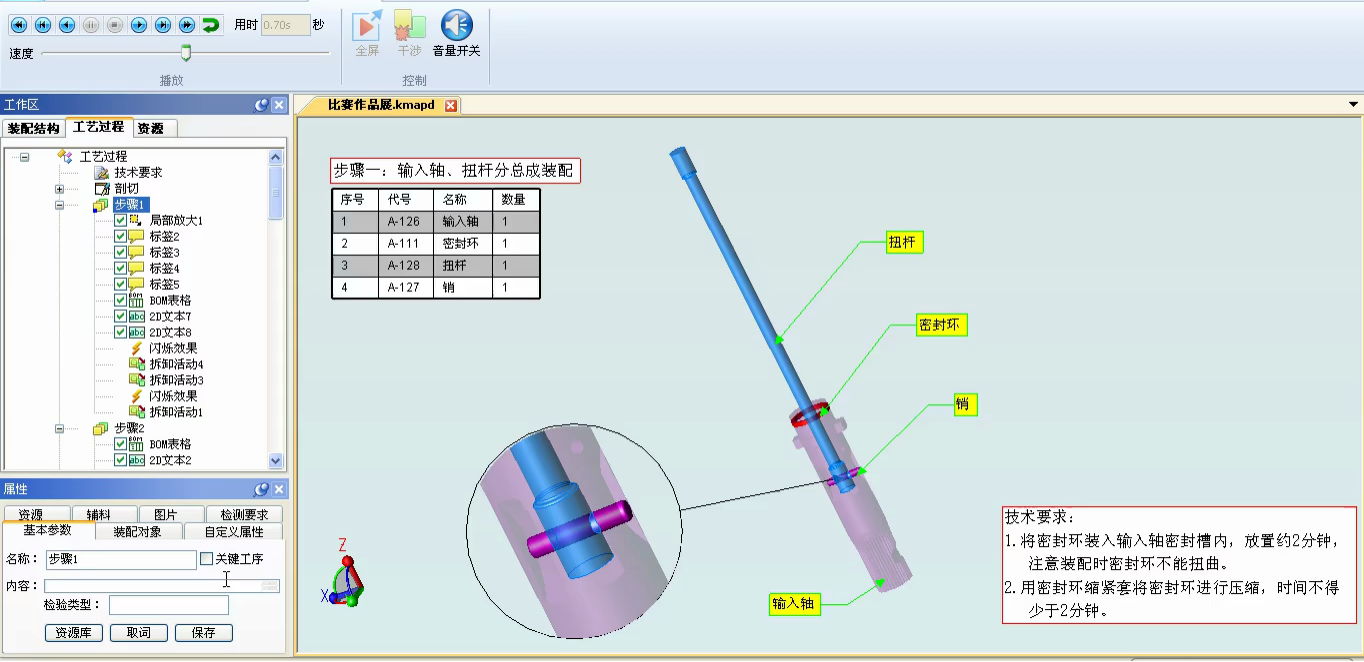

◉ 应用一体化:覆盖精铸、机加、钣金、焊接、热表、检测、装配、修理、试车等近10多类高精制造单元,实现生产计划、执行、质量、资源的全流程管控,涵盖从零件毛坯制造、热处理、机械加工到发动机装配试车、大修的全业务链,以“规范流程、兼容场景”为原则,实现 “从订单到交付”的端到端管理。

◉ 信创一体化:围绕“系统协同 + 技术自主”双维度,统一推进MOM系统与CAPP、ERP等国产化建设,并基于全国产化服务器、数据库、中间件等,构建起安全可控的技术底座,为项目“全业务互联、全流程管控”目标落地提供关键支撑。

价值成效

破解发动机制造 “高复杂度” 难题

开目MOM系统的实施,围绕“流程贯通、数据统一、业务协同”三大目标,在多个关键业务环节实现管理模式与执行效率的实质性提升。

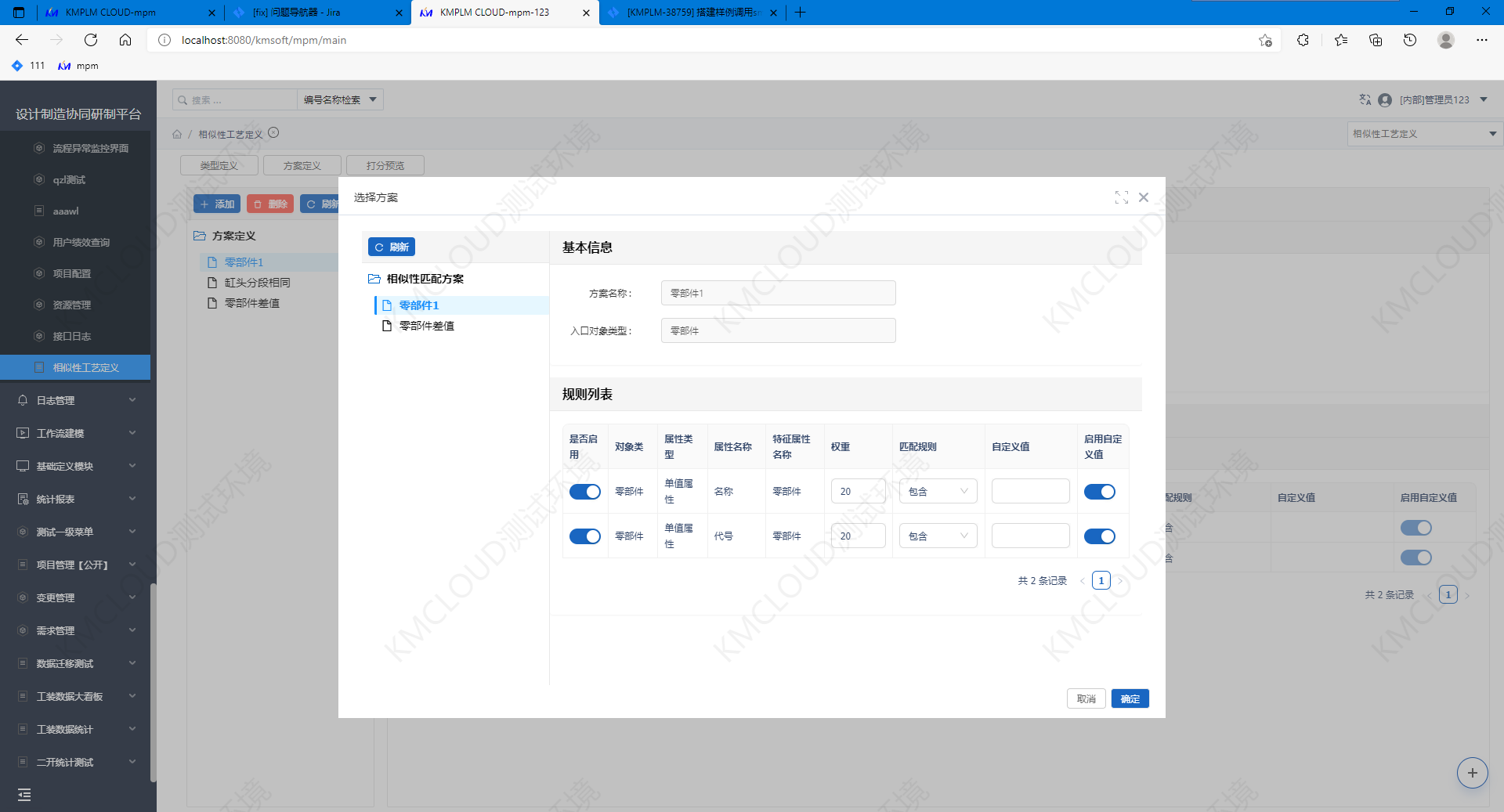

构建统一数据平台,实现多工厂模型标准化

开目MOM系统以多工厂统一管控为目标,建立起涵盖组织、工厂、车间、线边库、工作日历等在内的多层级数据模型,统一管理型号、物料、BOM、工艺路线、外委供应商等制造核心数据,从源头解决数据重复、口径不一的问题,为跨分厂业务协同和系统集成奠定数据基础。

打通10余家工厂协调生产链路,实现任务闭环管理

开目MOM系统为企业构建了厂级和厂内的两级计划模型,支持对企业的多分厂协作计划的统筹安排和厂内计划的有限能力排程,保障企业生产计划的产能平衡调整和动态优化;并基于生产计划排产结果和生产支撑数据(MBOM和工艺路线)驱动企业的生产资源的拉式准备,以及实现电子流卡生成、开工检查、工序报工与在制品状态跟踪,推动从计划下达到任务执行的全过程数字化管理。

系统覆盖从零件毛坯制造(铸造、锻造)、热处理(如正火、回火、淬火、退火)、零件加工(机加、钣焊)到发动机修理(拆解、清洗、故检、修理、装配、总装、试车)装配的全业务链,实现 “从毛坯到整机” 的端到端管理。

强化配套齐套机制,降低缺料导致的停滞风险

该公司发动机制造全业务链中,物料配套是衔接 “生产计划与现场执行” 的关键环节 —— 发动机零件种类繁多、生产工序复杂,若物料配套不及时、缺件跟踪不到位或备料分拣混乱,易导致生产停滞、计划延误。

开目MOM系统针对这一核心需求,实现了齐套分析、缺件跟踪、配套分拣、代料审批及配送拉动的一体化管理。车间可实时查看缺件状态,库房依据配套表进行备料,有效减少因物料不齐套导致的生产中断,提升计划可执行性与物料周转效率。

04

规范外委业务流程,实现供应商协同数字化

外委环节涉及多类精密加工、特殊工艺处理等非核心但关键的生产工序,受原有 “供应商分散、协同维护困难、数据统计低效” 等痛点影响,外委过程常面临信息断层、交付滞后、质量追溯难等问题。

开目MOM系统实现了外委计划线上派发、收发料记录与合格率统计,支持按供应商、型号、批次等多维度跟踪外委进度与质量表现,初步建立外委业务的数字化协同机制,提升外委过程的透明度和可控性。

05

建立工装全生命周期管理机制,支撑高端装备制造全流程管控

发动机制造依赖大量高精度工装,其质量与可用性直接影响零件加工精度与生产进度。传统工装管理存在 “全生命周期断层、信息分散、库存不明” 等问题。

开目MOM系统为企业构建了覆盖工装计划、设计、工艺、生产准备、生产制造、交付、报废等“工装全生命周期赋能” 的精细化体系,实现工装状态可查、流向可溯,支撑高精度制造对工装可靠性与时效性的严格要求。

06

二级库与线边库一体化管控,实现物料精准流转与风险可控

发动机制造物料管理存三大核心痛点:一是物料种类繁杂且存储要求差异大;二是供料需精准匹配近 20 类工序,滞后易致高端设备闲置或生产停滞;三是物料因油封失效、超期存储影响精度,人工管理难实时把控。

开目MOM系统建立了车间二级库与线边库的数字化台账,支持按安全库存与“三期”(油封期、日历期、存储期)进行预警,提升物料配送的及时性与库存周转的精细度。

07

构建系统集成框架,实现从孤岛到协同的数据贯通

开目MOM系统通过标准化接口与PDM、CAPP、ERP、质量系统、设备系统等十余类系统对接,打通从设计、工艺到制造执行的数据链路,初步实现业务系统间数据自动传递,减少人工重复录入与信息割裂。

同时,开目MOM系统围绕 “自主可控、安全稳定” 核心诉求,依托两网融合技术,贯通园区网与工控网各系统信息流,确保管理端与执行端数据高效流转,实现了 “数据贯通” 与 “安全防护” 的协同统一。

08

搭建两级指挥看板,支持生产决策可视化

开目MOM实现了企业整机交付过程、总体在制品、零件周期及状态、投入产出、物料及工装工具配送、外委及现场异常问题等管控指标的看板展示。并能够实现基于企业的数据中台,抽取生产执行过程的业务数据开展交付监测、计划执行、在制品控制、异常响应等,辅助管理人员掌握整体生产态势,推动问题快速定位与决策下沉。

“之前各分厂用的MES平台,因为没统一的系统管理体系、缺乏历史数据积累,信息孤岛严重,撑不起多工厂和全业务链的生产管控需求。开目MOM系统上线后,各工厂和业务部门整体反馈不错,生产数据能更顺畅地流转了,生产效率也提上去了。面对不同工厂的差异化复杂需求,开目团队能够结合实际业务场景,快速响应,一起扛问题、追求共赢,获得了我们的一致认可。未来双方可以成立联合实验室,在AI赋能企业数字化方面开展更广泛的合作,并探索数字化成果的对外推广应用,实现长期合作共赢。”

——该公司信息化项目负责人

该公司MOM 项目的成功落地,不仅为企业数字化转型提供了坚实支撑,更为高端装备制造行业提供了可复制、可推广的经验:其“战略牵引、数据驱动、全链覆盖、国产适配”的建设思路,有效破解了多工厂协同、复杂流程管控、系统集成等行业共性难题,为更多高端装备制造企业实现 “数智化升级” 提供了重要参考,助力我国从“制造大国” 向“制造强国”迈进。

想了解更多开目数字化项目案例&产品资讯,欢迎关注“英国正版365官方网站”公众号(kmsoft1996)